A TBM gyártás és fontosságának megértése

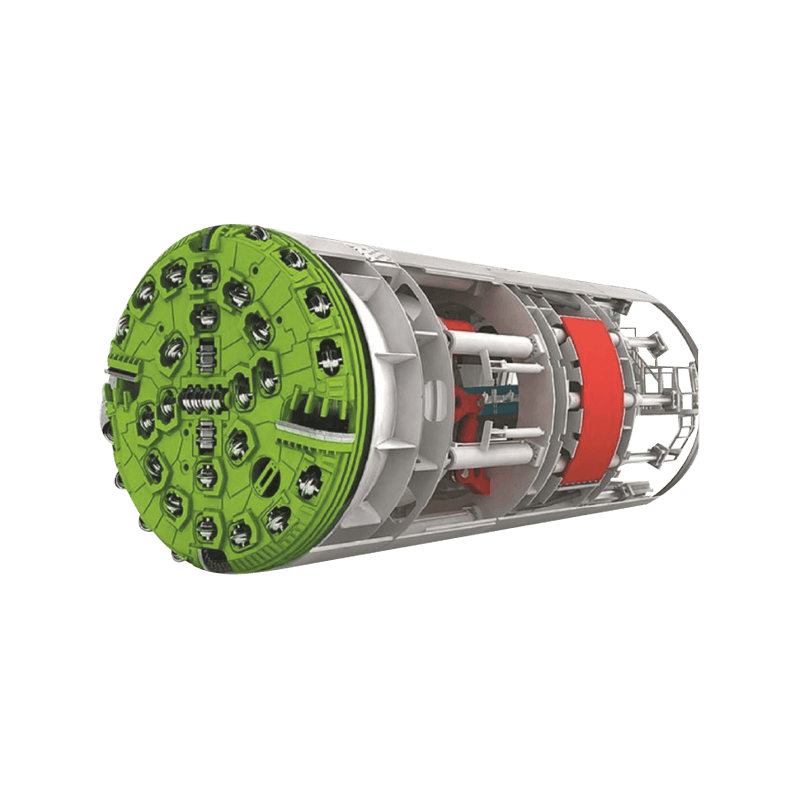

Az alagútfúró gépek (TBM) forradalmasították a földalatti infrastruktúra építését, a metróvonalaktól a közműalagutakig. A TBM-ek gyártása precíziós tervezést és több összetett rendszer integrálását igényli, beleértve a vágófejeket, szállítószalag-rendszereket és hidraulikus mechanizmusokat. A kiváló minőségű gyártás biztosítja, hogy a TBM hatékonyan működjön nehéz geológiai körülmények között, miközben minimalizálja az állásidőt és a karbantartási költségeket.

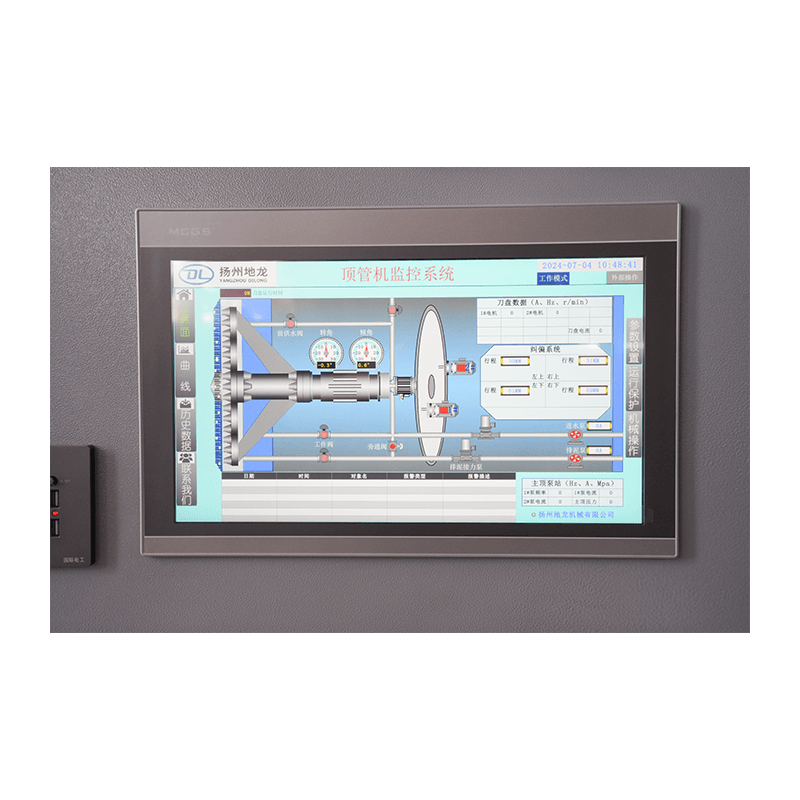

Modern TBM gyártás egyesíti a gépészetet, az elektromos rendszereket és a szoftvervezérléseket, hogy olyan gépeket hozzon létre, amelyek képesek pontos alagútvezetésre városi és távoli környezetben. A gyártóknak figyelmet kell fordítaniuk az anyagok kiválasztására, a tervezés optimalizálására és az automatizálási rendszerek integrációjára a termelékenység és a biztonság javítása érdekében.

Alapelemek a TBM-gyártásban

A TBM hatékonysága nagymértékben függ alapvető összetevőinek minőségétől és kialakításától. A legfontosabb elemek a következők:

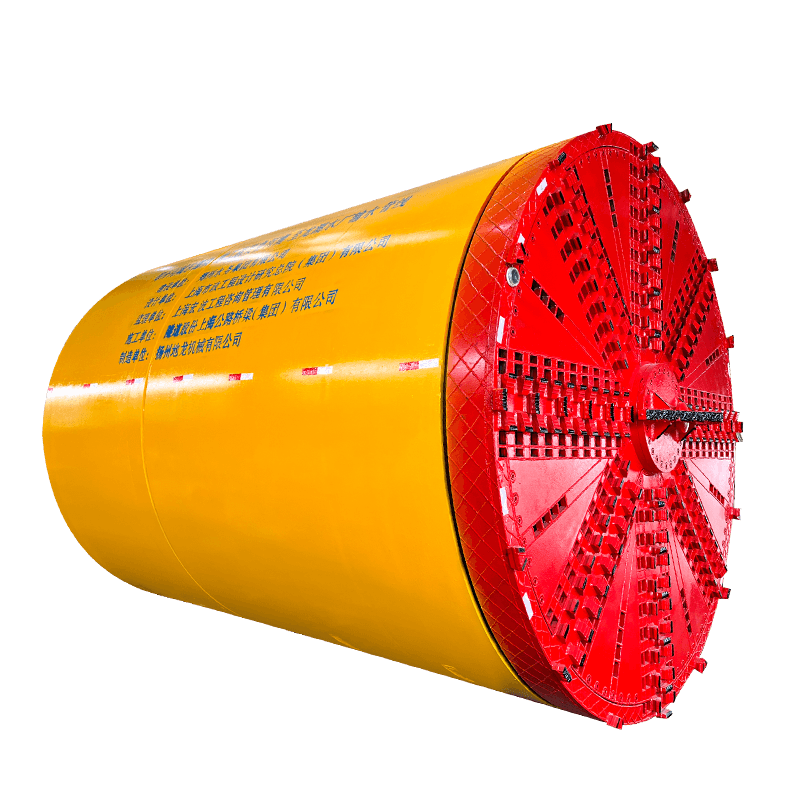

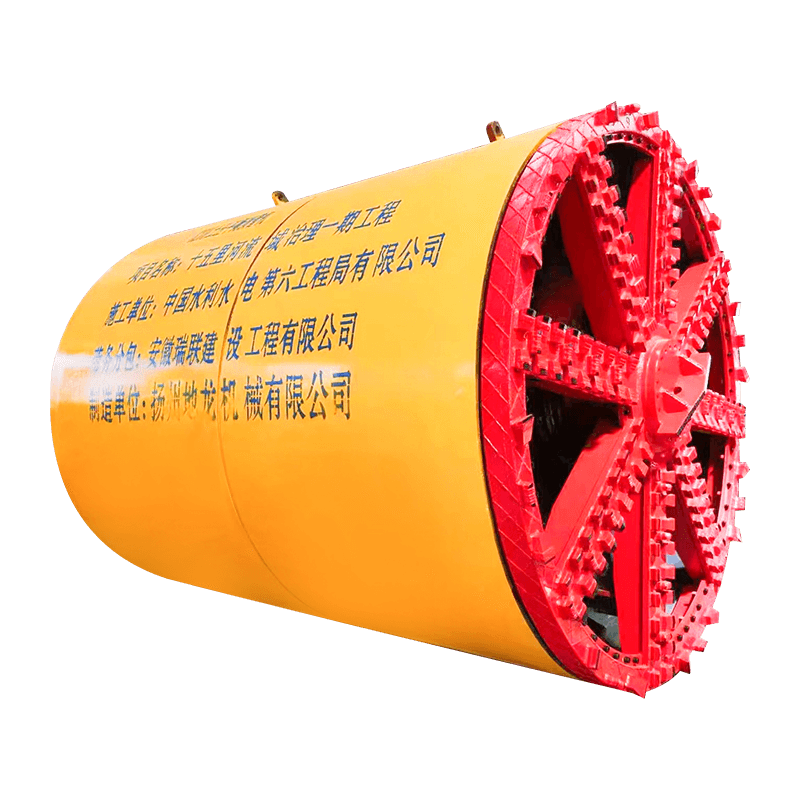

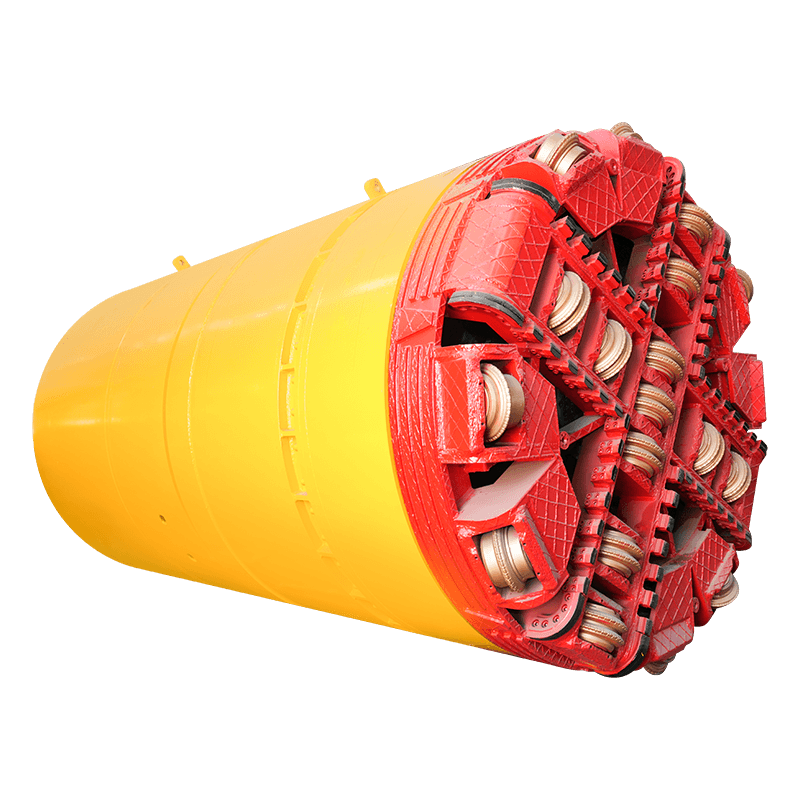

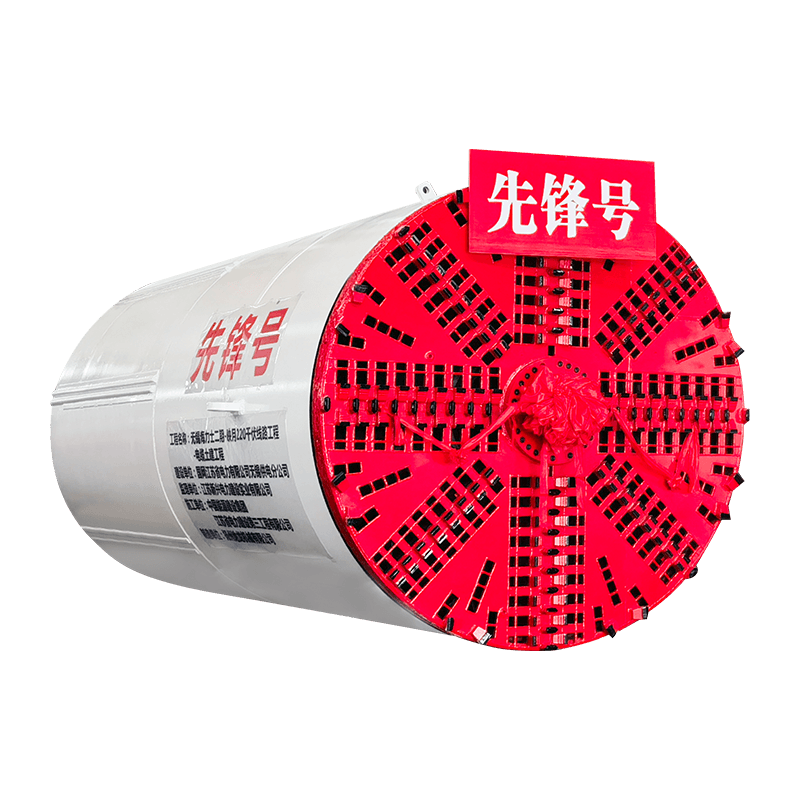

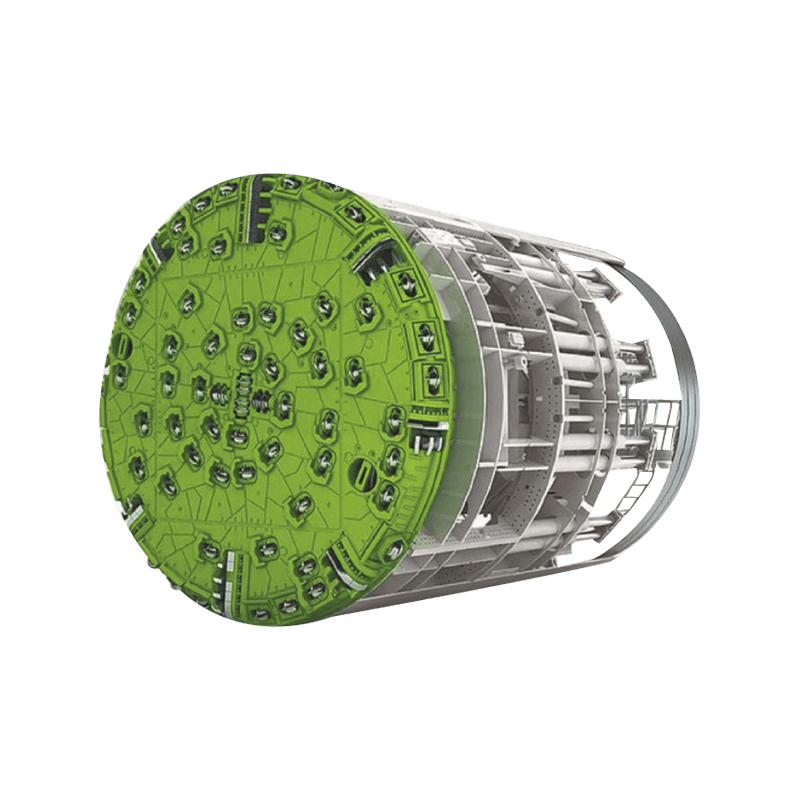

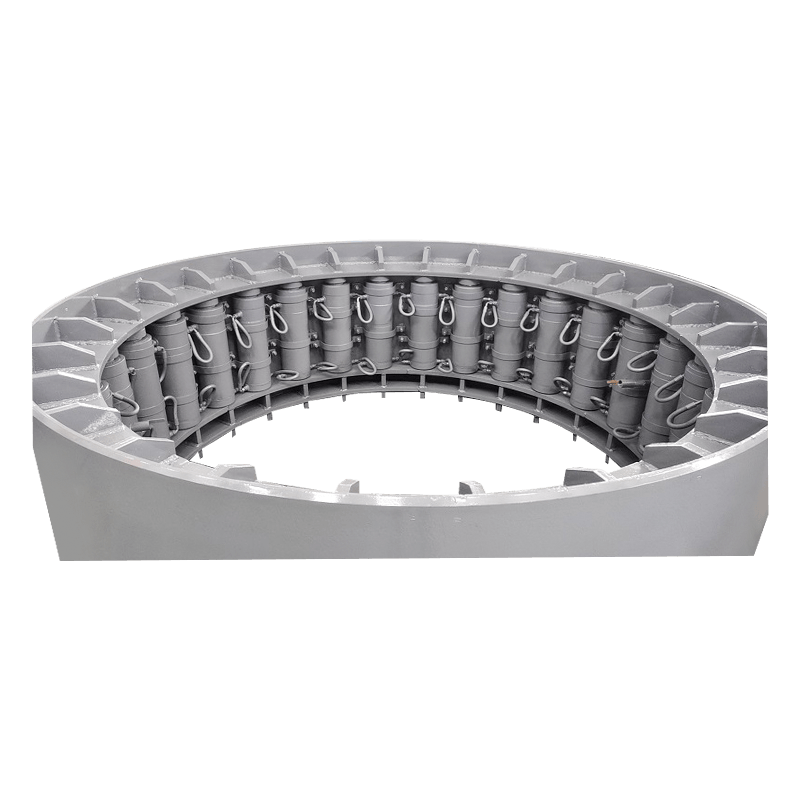

- Vágófej: Az elülső komponens, amely megtöri a talajt vagy a sziklát. A precíziós gyártás optimális forgást és minimális kopást biztosít.

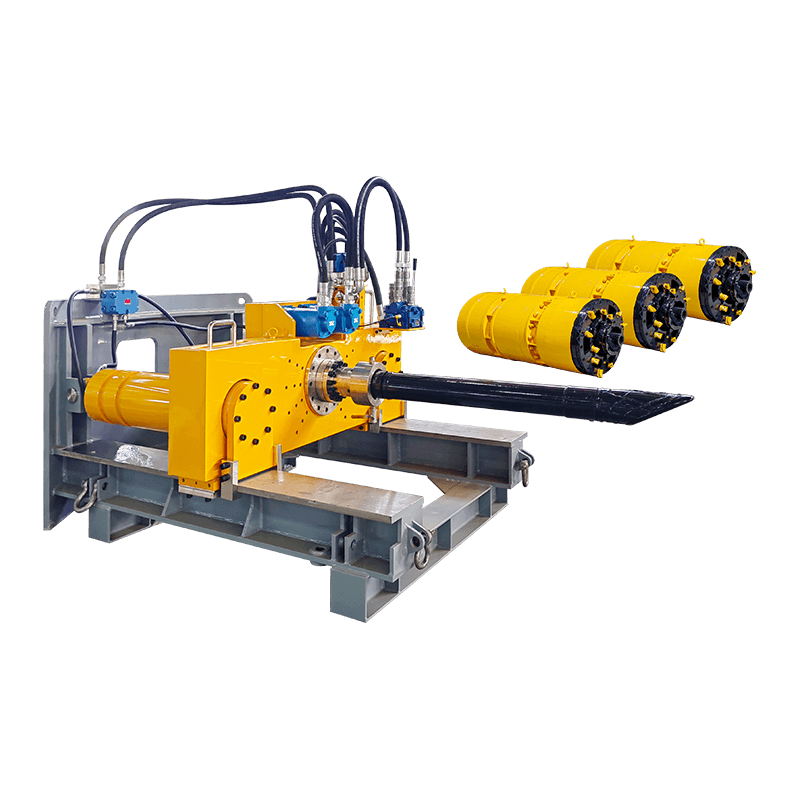

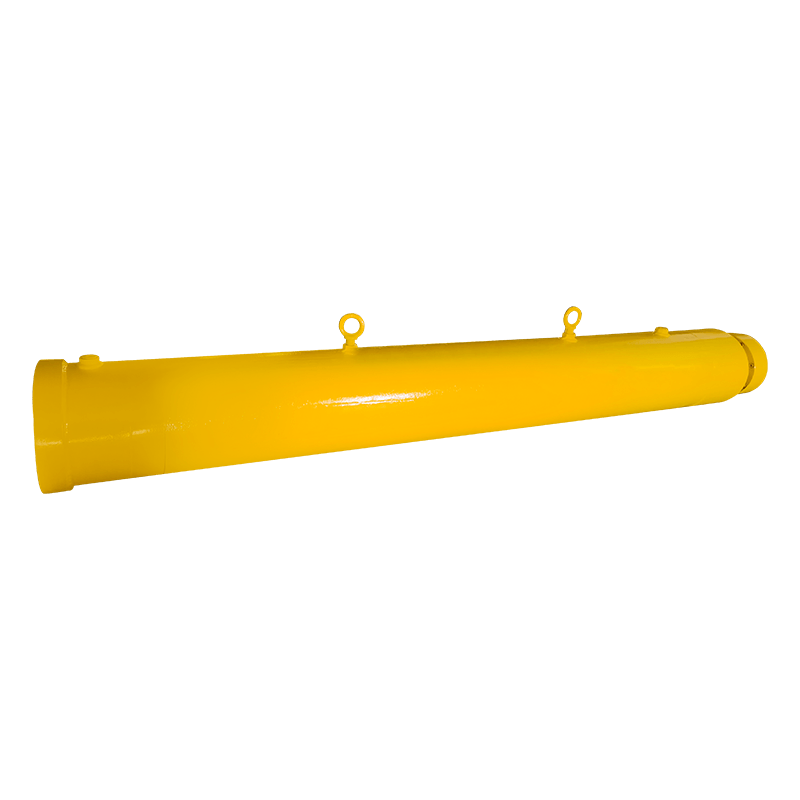

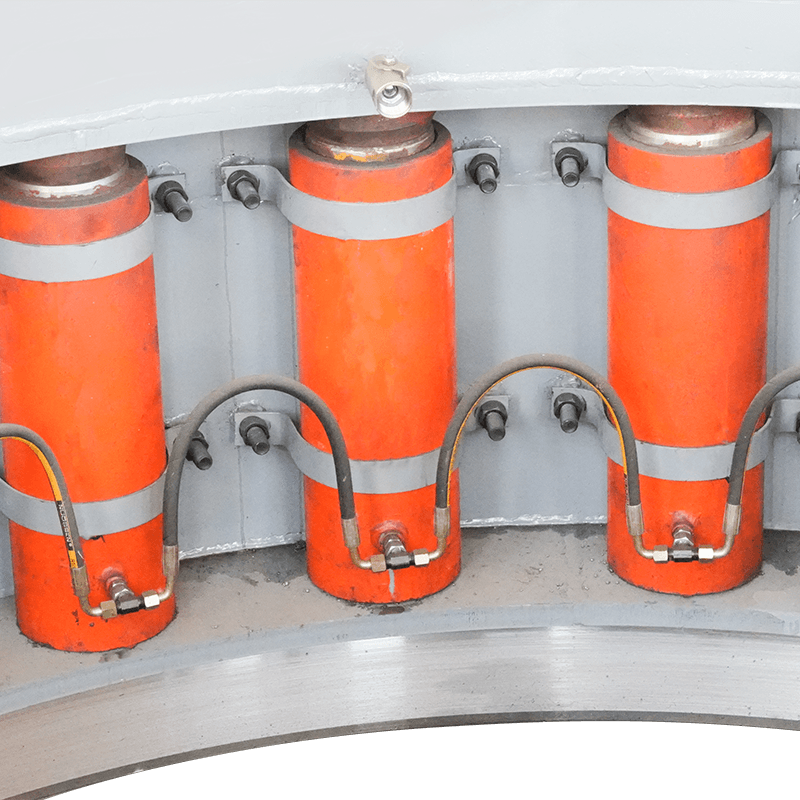

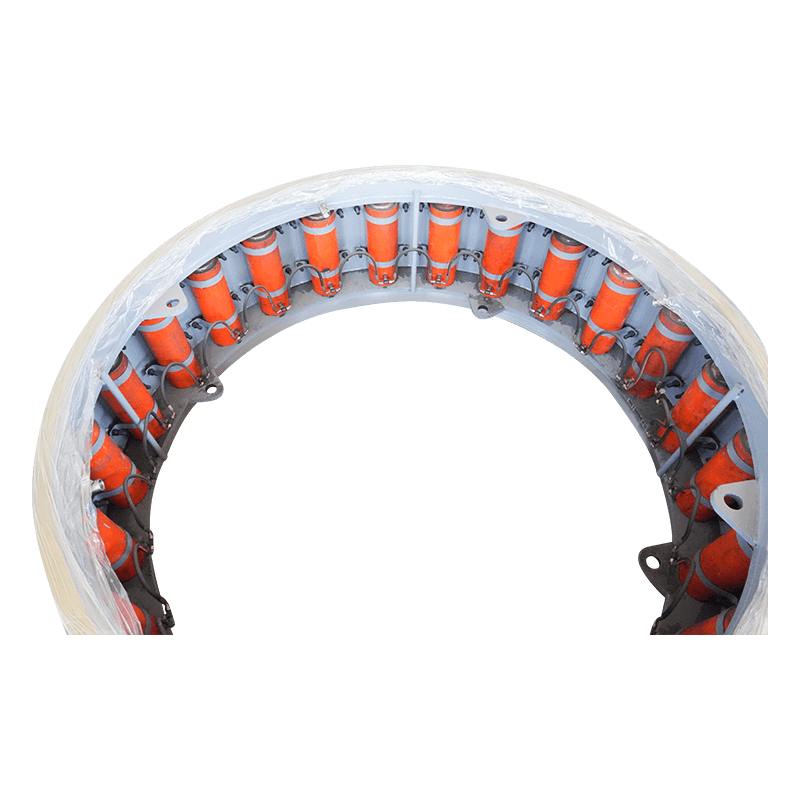

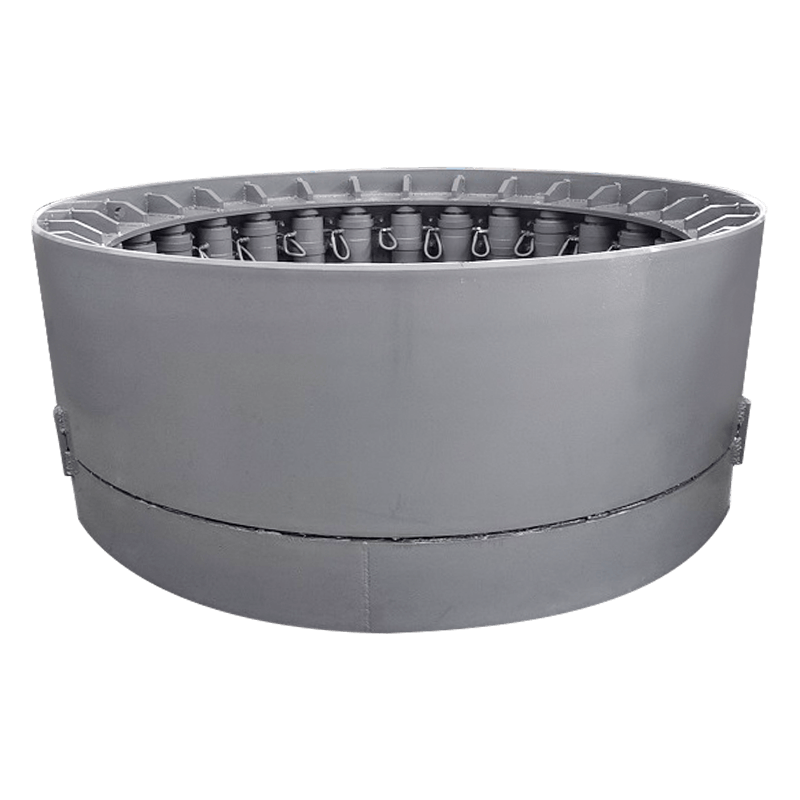

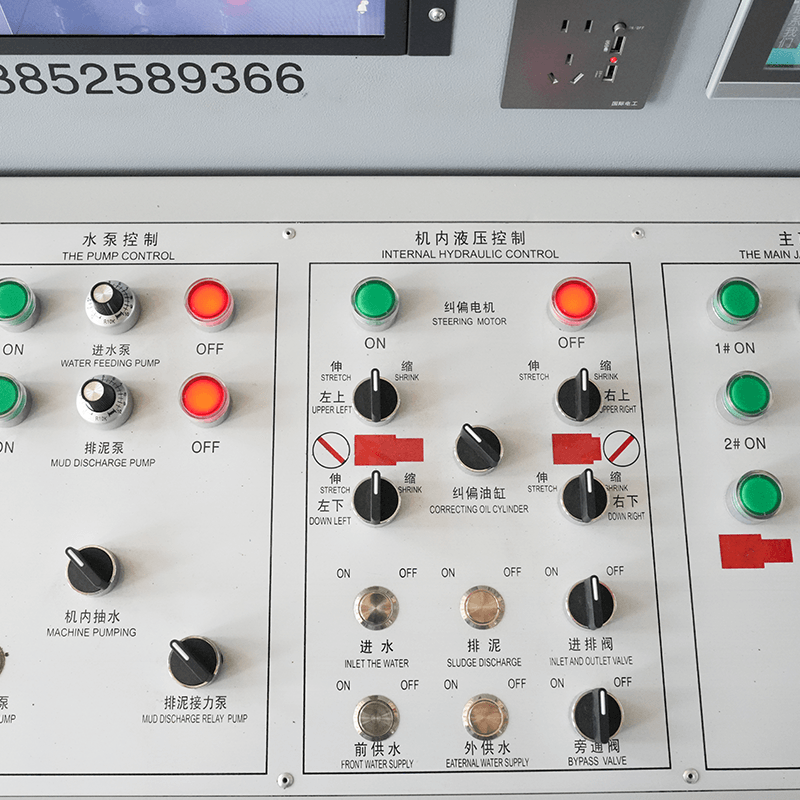

- Tolóerő rendszer: Hidraulikus hengerek, amelyek előre tolják a TBM-et. A pontos gyártás biztosítja az egyenletes erőeloszlást az igazítási problémák elkerülése érdekében.

- Szállítószalag rendszer: Hatékonyan távolítja el a kitermelt anyagot. Tartós alkatrészekből készült, hogy ellenálljon a kopásnak.

- Pajzs és vágó támogatás: Védi a gépet és a dolgozókat alagútépítés közben. Nagy szilárdságú acélt és pontos összeszerelést igényel.

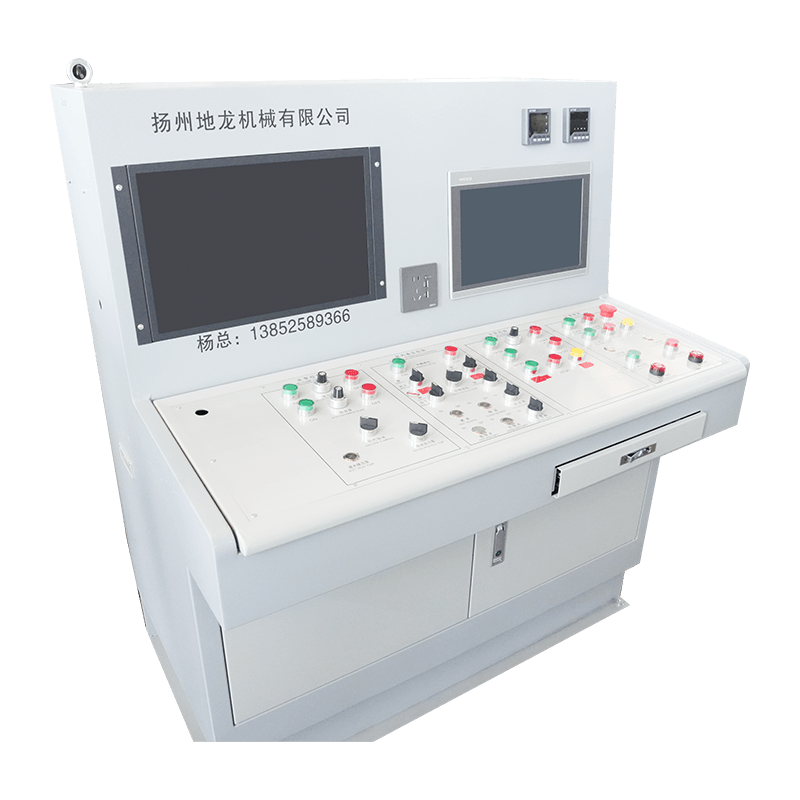

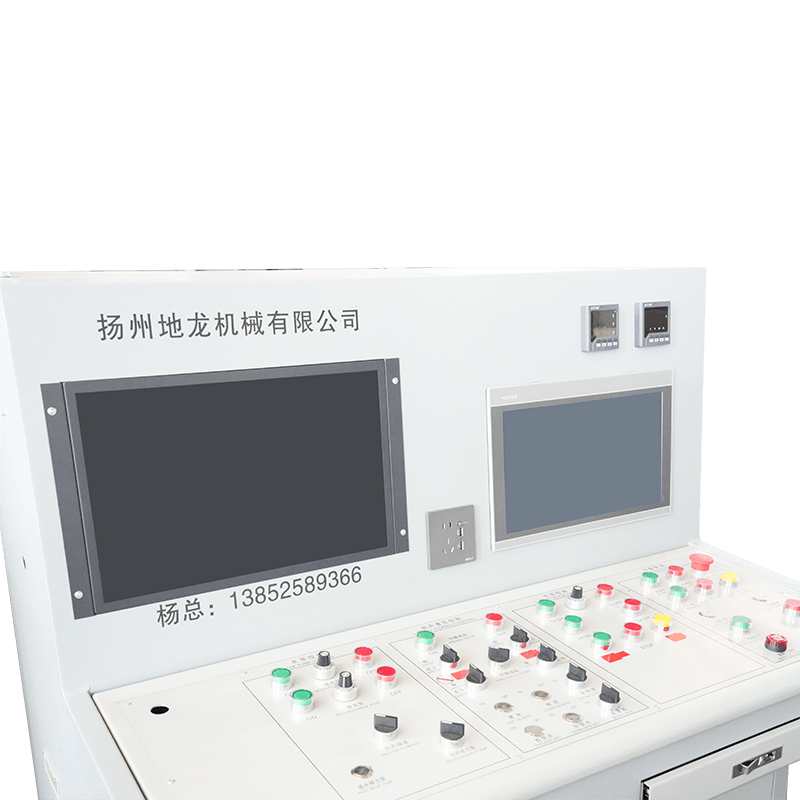

- Irányító és vezérlőrendszerek: A fejlett elektronika és érzékelők precíz navigációt és alagútvezetési pontosságot biztosítanak.

Anyagok és precíziós tervezés a TBM gyártásban

A TBM gyártásában használt anyagoknak egyensúlyban kell lenniük az erővel, a tartóssággal és a tömeggel. A nagy szilárdságú acélötvözeteket általában vágófejekhez és pajzsokhoz használják, míg a kritikus alkatrészekre kopásálló anyagokat alkalmaznak az élettartam meghosszabbítása érdekében. A precíziós tervezés biztosítja, hogy az alkatrészeket szűk tűréshatárokkal gyártsák, csökkentve a vibrációt és javítva a gép stabilitását.

A számítógéppel segített tervezés (CAD) és a számítógéppel segített gyártási (CAM) technológiák szerves részét képezik a modern TBM-gyártásnak. Lehetővé teszik a mérnökök számára, hogy szimulálják a geológiai kölcsönhatásokat, optimalizálják a vágófej kialakítását, és egyszerűsítsék az összeszerelési folyamatokat, ami gyorsabb gyártási időt és jobb gépmegbízhatóságot eredményez.

Minőségellenőrzési és tesztelési eljárások

A szigorú minőség-ellenőrzés elengedhetetlen a TBM-gyártásban a megbízhatóság biztosítása érdekében kihívást jelentő alagútépítési körülmények között. A gyakori tesztelési eljárások a következők:

- Hidraulikus rendszerek mechanikai terhelési vizsgálata.

- Vágószerszámok és szállítószalag alkatrészek kopásállósági vizsgálata.

- Vezetőrendszerek beállításának és kalibrálásának ellenőrzése.

- Működési szimuláció ellenőrzött környezetben a telepítés előtt.

Ezek a tesztek nemcsak a tervezési specifikációkat érvényesítik, hanem segítenek azonosítani a lehetséges problémákat is, amelyek leálláshoz vagy költséges javításokhoz vezethetnek a helyszínen.

Feltörekvő innovációk a TBM-gyártásban

A TBM iparágban jelentős innovációk zajlanak a hatékonyság javítása és a működési költségek csökkentése érdekében. A figyelemre méltó előrelépések közé tartozik:

- Automatizált felügyeleti rendszerek, amelyek valós idejű adatokat használnak a prediktív karbantartáshoz.

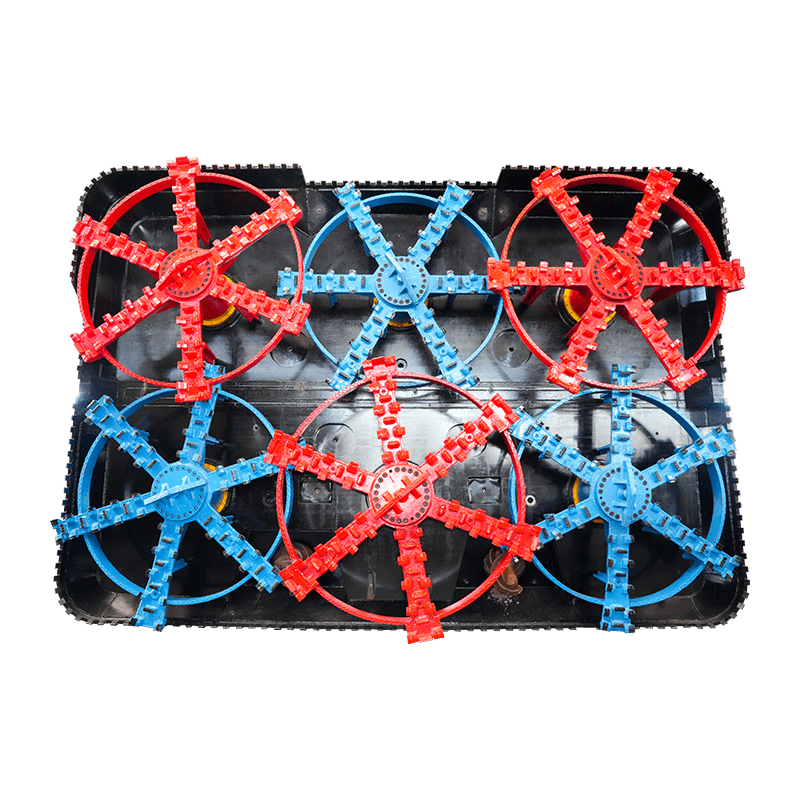

- Hibrid vágófejek, amelyek alkalmasak vegyes talajviszonyok kezelésére szerszámcsere nélkül.

- Könnyű kompozit anyagok, amelyek csökkentik az energiafogyasztást az alagútépítés során.

- Fejlett kenő- és hűtőrendszerek, amelyek meghosszabbítják a kritikus alkatrészek élettartamát.

A TBM gyártási szabványok összehasonlítása világszerte

A TBM gyártási szabványai régiónként eltérőek a geológiai feltételektől, a biztonsági előírásoktól és a technológiai átvételtől függően. Az alábbi táblázat kiemeli a legfontosabb szempontokat:

| Régió | Anyagszabványok | Automatizálási szint | Átlagos gyártási idő |

| Európa | Nagy szilárdságú ötvözetek, kopásálló acél | Magas | 12-18 hónap |

| Ázsia | Helyi adaptációjú ötvözetek, kompozit anyagok | Közepestől magasig | 10-16 hónap |

| Észak-Amerika | Prémium acél és fejlett érzékelők | Magas | 14-20 hónap |

Következtetés: A TBM-gyártás jövője

A TBM gyártás a földalatti építési innováció élvonalában van. Az urbanizációs és infrastrukturális igények növekedésével a gyártók a hatékonyságra, a megbízhatóságra és az intelligens technológiákra helyezik a hangsúlyt. A precíziós tervezés, a kiváló minőségű anyagok és a fejlett automatizálás kombinálásával a TBM-ek következő generációja gyorsabb, biztonságosabb és költséghatékonyabb alagútépítési megoldásokat kínál világszerte.