A modern csővágás és -menet alaptechnológiái

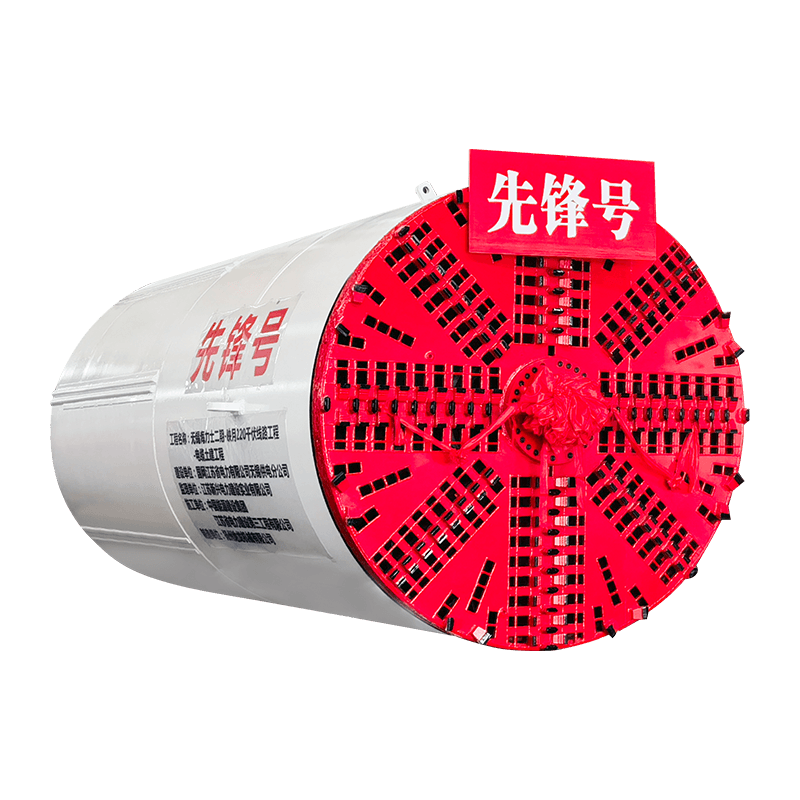

A modern csőgép az egyszerű kézi szerszámoktól a rendkívül kifinomult CNC-vezérlésű, rendkívüli pontosságra képes rendszerekké fejlődött. Az ipari gyártás középpontjában a csőmenetvágó gép áll, amely nagysebességű acél (HSS) szerszámokat használ, hogy kúpos vagy egyenes meneteket hozzon létre különböző fémcsöveken. Ezeket a gépeket nagy teherbírású terhelések kezelésére tervezték, miközben megőrzik a cső szerkezeti falának épségét. A fejlett modellek immár automatikus olajozórendszerekkel rendelkeznek, amelyek a vágási folyamat során kenik a matricákat, jelentősen meghosszabbítva a szerszámok élettartamát és simább meneteket biztosítva.

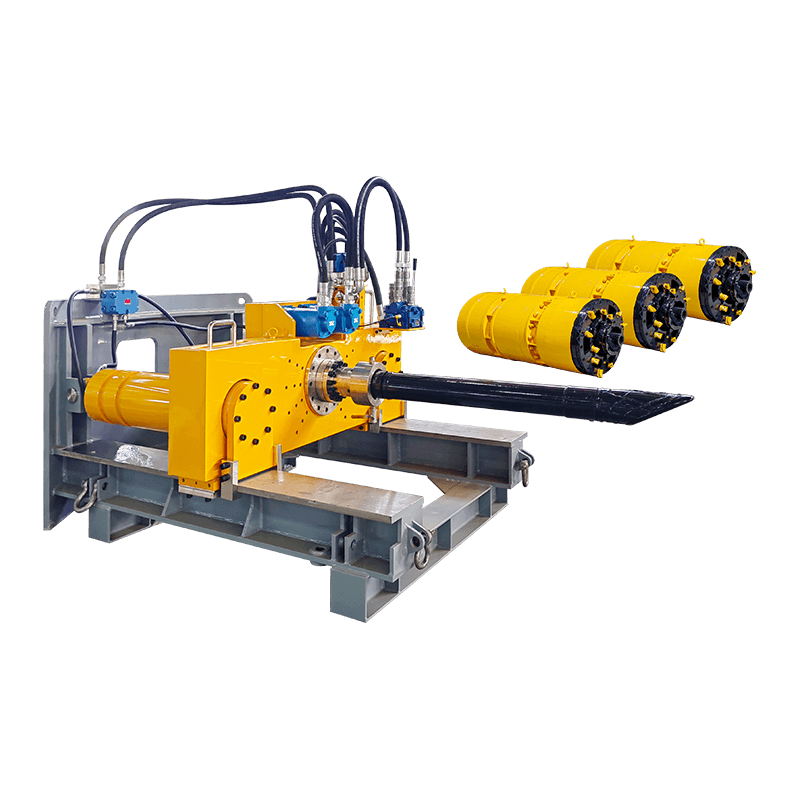

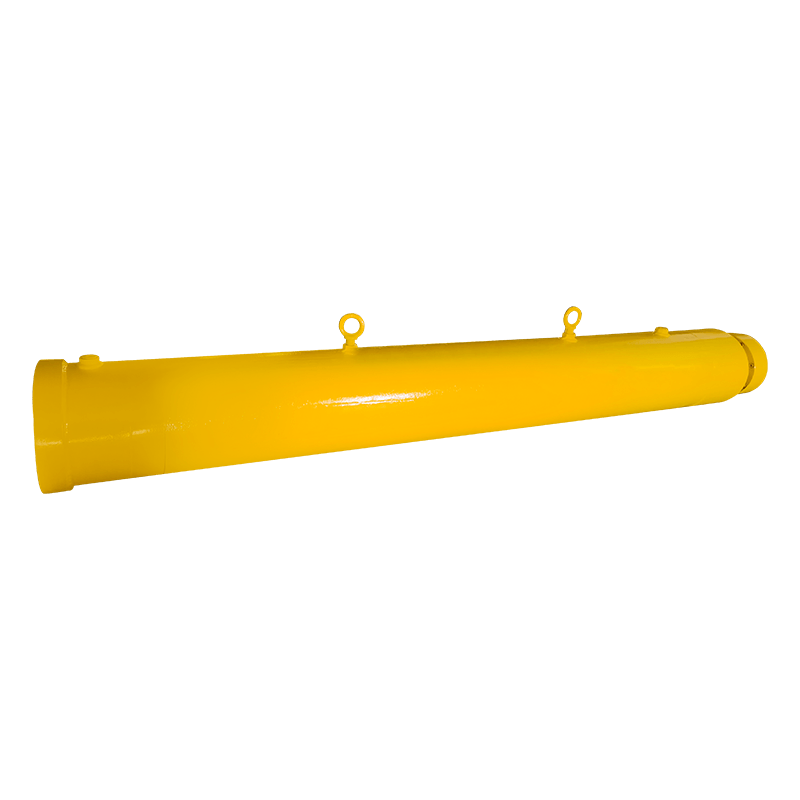

A nagy teljesítményű csővágó gépek a menetvágáson túl hidegvágási technológiát is alkalmaznak. A hagyományos csiszolófűrészekkel ellentétben ezek a gépek forgó pengét vagy nagy nyomatékú motort használnak a vastag falú csövek átvágására anélkül, hogy hőhatású zónát (HAZ) hoznának létre. Ez kritikus fontosságú az olyan iparágakban, mint az olaj- és gázgyártás vagy a gyógyszergyártás, ahol a cső kohászati tulajdonságainak változatlannak kell maradniuk, hogy megelőzzék a jövőbeni korróziót vagy szerkezeti tönkremenetelt az illesztéseknél.

Automatizált csőhajlítás és zsaluzás

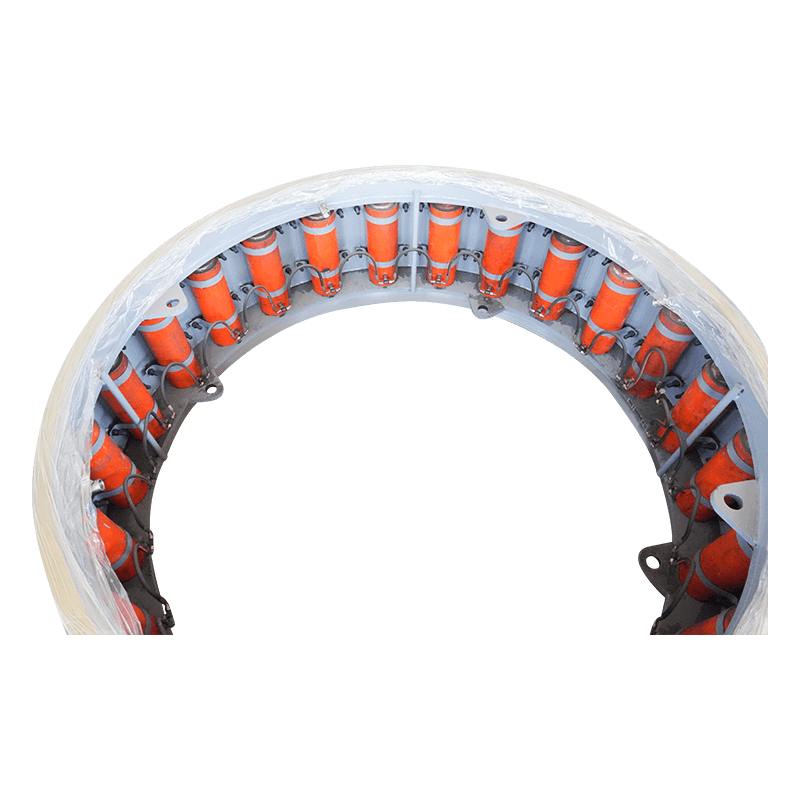

A csőhajlító gépek elengedhetetlenek a zökkenőmentes átmenetek létrehozásához folyadékszállító rendszerekben, anélkül, hogy túlzott könyökre vagy hegesztésre lenne szükség. A tüskés hajlítókat különösen nagyra értékelik, mert képesek megakadályozni a cső összeesését vagy gyűrődését a hajlítási folyamat során. Egy tömör rudat (a tüskét) a csőbe helyezve a gép támogatja a belső átmérőt, lehetővé téve a szűk sugarú íveket, amelyek állandó áramlási sebességet és nyomásszintet tartanak fenn az egész rendszerben.

A csőhajlító rendszer kulcselemei

- Bend Die: Az elsődleges eszköz, amely meghatározza a hajlítás sugarát.

- Nyomástartó: Kifejti a szükséges erőt, hogy a csövet a hajlítószerszámhoz nyomja.

- Szorítószerszám: Biztonságosan tartja a csövet, hogy megakadályozza a csúszást forgás közben.

- Ablaktörlő matrica: Megakadályozza a ráncosodást a hajlítás belső oldalán vékony falú anyagoknál.

Csőgép-kategóriák műszaki összehasonlítása

A megfelelő gép kiválasztása nagymértékben függ a termelés mennyiségétől és a feldolgozott anyagtól. A hordozható gépek rugalmasságot kínálnak a helyszíni javításokhoz, míg a helyhez kötött ipari munkaállomások biztosítják a nagy volumenű gyártáshoz szükséges teljesítményt. Az alábbi táblázat felvázolja az elsődleges különbségeket a jelenleg a területen alkalmazott általános csőfeldolgozási technológiák között.

| Gép típusa | Elsődleges funkció | Optimális anyagok | Precíziós szint |

| CNC csőmenetvágó | Automatizált szálfűzés | Acél, rozsdamentes, horganyzott | Magas (digitális vezérlés) |

| Orbitális csővágó | Négyszögesítés és vágás | Vékonyfalú csövek, ötvözetek | Ultra-magas (sorjamentes) |

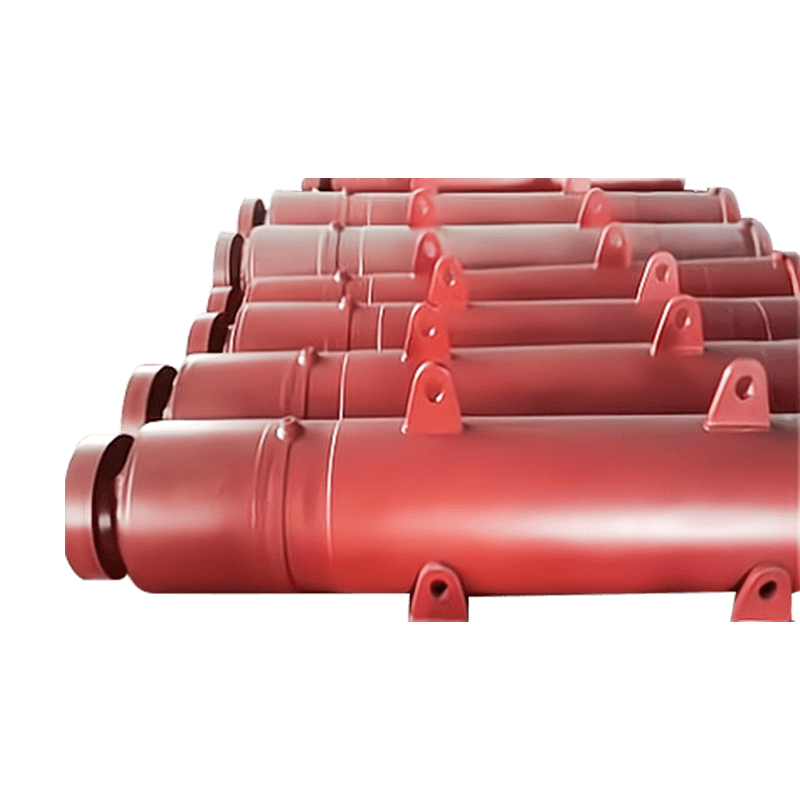

| Hidraulikus csőhajlító | Görbületformálás | Réz, szénacél, alumínium | Közepestől magasig |

Karbantartási protokollok a hosszú élettartam és a biztonság érdekében

A csőgépek rendszeres karbantartása nem alku tárgya a kezelői biztonság és a szűk tűrések betartása érdekében. A fémforgács és törmelék ezeknek a gépeknek az elsődleges ellenségei; ha nem tisztítják, eltömíthetik a kenővezetékeket, és megsérülhetnek a szerszámok precíziós felületén. A kezelőknek naponta ellenőrizniük kell a hidraulikafolyadék szintjét, és meg kell vizsgálniuk a szerszámok és a pengék vágóéleit, hogy nincs-e rajta eltompulás vagy repedés. A tompa szerszámok nagyobb nyomatékot igényelnek, ami a motor kiégéséhez és egyenetlen menethez vezethet.

A kalibrálás egy másik létfontosságú szempont a gép karbantartásában. Idővel a nagy igénybevételű vágásból származó vibráció az érzékelők és a beállítási vezetők elmozdulását okozhatja. A negyedéves kalibráció biztosítja, hogy a gép továbbra is megfeleljen az ISO szabványoknak, és minden legyártott cső tökéletesen illeszkedik a nagyobb infrastrukturális projektbe. A szigorú karbantartási ütemterv végrehajtása nemcsak megakadályozza az állásidőt, hanem azt is biztosítja, hogy a végtermék megfeleljen a nagynyomású alkalmazások biztonsági követelményeinek.